晶圓劃片機定制方案

以下是關于晶圓劃片機定制方案的詳細說明,共分為六個部分,約800字:

以下是關于晶圓劃片機定制方案的詳細說明,共分為六個部分,約800字:

晶圓劃片機定制方案

一、設備概述

晶圓劃片機是半導體制造中的關鍵設備,用于將晶圓切割成獨立芯片。其核心在于通過高精度運動控制系統與切割技術,實現微米級切割精度,同時減少崩邊、裂紋等缺陷。定制化方案需圍繞客戶具體需求,在切割效率、精度、材料兼容性及自動化程度等方面進行優化。

二、定制化需求分析

1. 材料適配性

根據晶圓材質(硅、碳化硅、砷化鎵等)、厚度(50μm至1mm)及尺寸(4/6/8/12英寸)調整設備參數。例如,碳化硅硬度高,需采用高剛性主軸與金剛石刀片;超薄晶圓(<100μm)需激光切割以減少機械應力。 2. 精度與效率平衡 - 高精度模式:切割線寬≤15μm,適用于5G芯片等微小器件。 - 高速模式:切割速度≥300mm/s,適合LED晶圓等量產需求。 3. 自動化集成 可選配自動上下料系統、視覺定位(CCD對位精度±3μm)及AI缺陷檢測模塊,提升產線連貫性。 三、核心模塊定制方案 1. 主軸系統 - 刀片切割:空氣靜電主軸(轉速30,000-60,000 RPM),適配硬質合金/金剛石刀片。 - 激光切割:紫外/綠光激光器(波長355/532nm),熱影響區<10μm,適用于GaN等化合物半導體。 2. 運動控制平臺 - 直線電機驅動,重復定位精度±0.5μm。 - 多軸聯動(X/Y/θ/Z),支持復雜切割路徑(如步進切割、圓弧切割)。 3. 軟件系統 - 定制化HMI界面,支持G代碼導入與工藝參數數據庫。 - 實時監控切割深度、刀痕質量,并自動補償溫度漂移。 四、行業應用場景適配 1. 集成電路 - 邏輯芯片:高精度刀片切割,確保I/O端口無損傷。 - 存儲器:激光隱形切割,避免層間剝離。 2. 功率器件(SiC/GaN) 采用雙主軸設計,預切槽+精切兩步工藝,降低崩邊率至<5%。 3. MEMS傳感器 配備真空吸附臺,防止微結構在切割中位移。 五、實施流程 1. 需求調研(1-2周) 與客戶技術團隊對接,明確工藝參數、產能目標及預算。 2. 方案設計(2-4周) 提供3D布局圖、BOM清單及仿真測試報告。 3. 生產與測試(12-16周) - 關鍵部件(主軸、導軌)通過ISO 13335振動測試。 - 試切驗證(材料:客戶提供晶圓;驗收標準:SEMI G87)。 4. 交付與培訓 現場安裝調試,提供操作手冊及24/7遠程支持。 六、售后服務與升級 - 保修期:18個月核心部件保修,48小時應急響應。 - 技術迭代:支持模塊化升級(如新增激光模塊),兼容200mm至300mm晶圓過渡。 通過以上定制化方案,晶圓劃片機可精準匹配客戶在良率提升、成本控制及柔性生產中的需求,助力半導體制造升級。

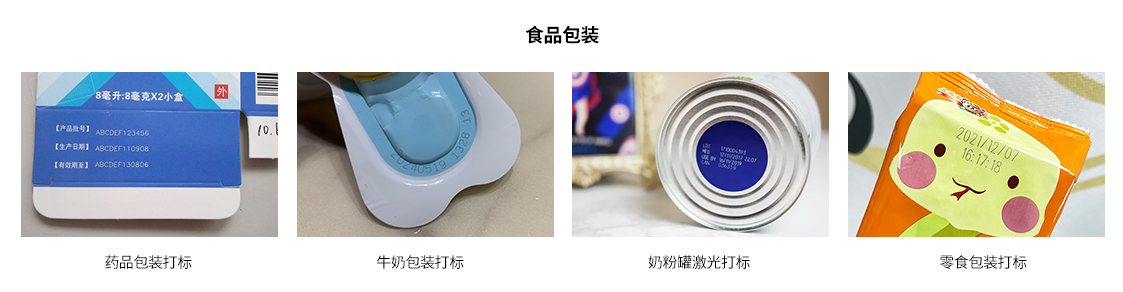

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

晶圓劃片機定制方案設計

晶圓劃片機定制方案設計

以下是一份關于晶圓劃片機定制方案設計的結構化技術方案,總字數約800字:

晶圓劃片機定制化方案設計

一、需求分析與設計目標

晶圓劃片機作為半導體封裝的關鍵設備,需根據客戶工藝需求進行定制化設計。本方案針對以下核心需求展開:

1. 晶圓類型適配:支持6英寸至12英寸晶圓切割,兼容硅(Si)、碳化硅(SiC)、氮化鎵(GaN)等材料。

2. 精度要求:切割精度≤±1.5μm,切割道寬度≤20μm,確保芯片邊緣崩缺率低于2%。

3. 效率提升:單機產能≥100片/小時(以8英寸晶圓為基準),支持多刀頭并行加工。

4. 智能化需求:集成AI缺陷檢測與工藝參數自優化功能,減少人工干預。

二、系統架構設計

采用模塊化設計理念,確保設備靈活性與可擴展性:

– 運動控制模塊:高剛性大理石基座+直線電機驅動,重復定位精度達±0.5μm。

– 切割模塊:可選激光切割(UV/IR)或金剛石刀片系統,刀片轉速范圍10,000-60,000 RPM。

– 視覺定位模塊:12MP高速CCD+AI圖像處理,實現晶圓對準精度±0.3μm。

– 環境控制單元:溫度波動≤±0.1℃,振動控制<0.5μm/s2,配備微粒過濾系統。

三、關鍵技術實現

1. 高精度運動控制

– 采用納米級光柵尺閉環反饋系統,搭配PID自適應算法,動態補償熱變形與機械誤差。

– 多軸聯動控制技術實現Z軸壓力實時調節(范圍:0.01-2N),適應不同材料特性。

2. 智能切割優化

– 基于深度學習的切割參數庫,根據晶圓MAP圖自動規劃最優切割路徑,減少空行程30%以上。

– 激光能量閉環控制系統(精度±0.5%),實現異質結晶圓的漸變式能量輸出。

3. 在線檢測系統

– 集成3D共聚焦傳感器,實時監測切割深度與崩邊情況,數據反饋至MES系統。

– 缺陷識別率≥99.5%,支持自動分類統計與工藝追溯。

四、定制化實施方案

1. 需求對接階段(2周)

– 現場調研客戶產線布局、現有工藝瓶頸及未來技術路線。

– 簽訂技術協議明確關鍵指標(MTBA≥2000小時,OEE≥85%)。

2. 開發測試階段(12周)

– 原型機搭建→客戶樣品試切→參數優化(3輪迭代)。

– 通過JESD94標準認證,提供切割良率對比報告。

3. 交付與培訓(2周)

– 配套開發專用治具庫(適配客戶晶圓框架型號)。

– 提供操作員三級培訓體系(機械/軟件/維護)。

五、方案優勢與效益

1. 工藝兼容性強:通過快速換型套件實現8英寸→12英寸產線升級,改造成本降低40%。

2. 成本優化:智能能耗管理系統降低功耗30%,刀片壽命延長50%以上。

3. 數據整合:支持SECS/GEM協議,無縫對接客戶智能制造平臺。

六、服務保障

– 提供2年核心部件質保,48小時應急響應服務。

– 定期遠程診斷與預防性維護提示,備件庫存共享系統。

本方案通過模塊化架構與智能化技術融合,在保證加工精度的同時顯著提升設備柔性,滿足半導體行業小批量、多品種的先進封裝需求。設備投資回報周期可縮短至18個月以內,助力客戶實現產線升級與競爭力提升。

點擊右側按鈕,了解更多激光打標機報價方案。

晶圓劃片機定制方案怎么寫

晶圓劃片機定制方案怎么寫

以下是關于晶圓劃片機定制方案的框架及內容示例,總字數約800字:

晶圓劃片機定制技術方案

一、項目背景與需求分析

隨著半導體行業向高集成度、微型化發展,晶圓劃片工藝對設備精度、效率和兼容性提出更高要求。為滿足客戶對8英寸/12英寸晶圓切割的定制化需求,本方案針對以下核心目標設計:

1. 工藝適配性:支持硅基、碳化硅(SiC)、氮化鎵(GaN)等材料切割;

2. 精度要求:切割精度≤±1.5μm,刀痕寬度≤20μm;

3. 產能需求:單機日均產能≥200片(按8英寸晶圓計);

4. 自動化能力:兼容晶圓自動上下料及在線檢測功能。

二、設備定制方案設計

1. 機械結構設計

– 高剛性機身:采用航空級鑄鐵框架,搭配主動減震系統,降低環境振動對切割精度的影響;

– 多軸聯動系統:XYZ三軸線性電機驅動,重復定位精度±0.5μm,速度≥500mm/s;

– 刀盤模塊:配置空氣靜壓主軸(轉速≥40,000 RPM),支持激光劃片與機械切割雙模式切換。

2. 關鍵子系統優化

– 視覺定位系統:集成高分辨率CCD(5μm級)與AI圖像算法,實現晶圓對準精度±3μm;

– 冷卻除塵系統:雙通道純水冷卻+真空吸附除塵,確保切割過程中無污染殘留;

– 力控模塊:動態壓力傳感器實時監控切割壓力(范圍0.1-5N可調),避免崩邊。

3. 智能化控制

– 軟件平臺:基于Linux系統開發定制化HMI,支持配方管理、切割路徑規劃及數據追溯;

– IoT兼容性:預留RS-485/Ethernet接口,支持MES系統對接及遠程故障診斷。

三、技術參數與性能指標

| 項目 | 參數 |

|–|–|

| 適用晶圓尺寸 | 8英寸/12英寸(兼容6英寸)|

| 切割精度 | ≤±1.5μm |

| 主軸轉速 | 10,000-60,000 RPM可調 |

| 切割速度 | 50-300mm/s(視材料調整)|

| 刀片壽命 | ≥500片(鉆石刀片) |

| 潔凈度要求 | Class 100以下環境適用 |

四、定制化增值服務

1. 工藝聯合開發:提供切割參數數據庫(涵蓋Si、SiC等材料),協助客戶優化切割工藝;

2. 模塊化升級:預留激光切割擴展接口,支持未來升級為激光隱形切割(Stealth Dicing);

3. 本地化支持:提供設備安裝調試、操作培訓及年度維護計劃,響應時間≤24小時。

五、項目實施計劃

| 階段 | 周期 | 交付內容 |

|–|–|-|

| 設計 | 30天 | 3D模型、技術規格書 |

| 制造 | 90天 | 設備組裝、單機測試報告 |

| 驗收 | 15天 | 現場安裝、工藝驗證報告 |

六、成本與效益分析

– 投資成本:約¥XXX萬元(含1年維保);

– 回報測算:良率提升3%-5%,產能增加20%,投資回收期≤2年。

七、結語

本方案通過模塊化設計、高精度運動控制及智能化管理,全面滿足客戶對晶圓切割的定制化需求,助力提升半導體封裝環節的效率和可靠性。后續將根據客戶反饋進行細節優化,確保設備與產線無縫銜接。

注:以上方案需根據客戶實際工藝數據(如晶圓厚度、切割道寬度等)進一步細化參數。建議召開技術對接會確認需求優先級,平衡性能與成本。

點擊右側按鈕,了解更多激光打標機報價方案。

晶圓劃片機介紹

晶圓劃片機介紹

晶圓劃片機:半導體制造中的關鍵設備

在半導體制造流程中,晶圓劃片機(Wafer Dicing Machine)是后道封裝工藝的核心設備之一。它負責將完成前道工藝的整片晶圓切割成獨立的芯片(Die),其精度和效率直接影響芯片的良率與生產成本。隨著半導體器件向微型化、高性能化發展,晶圓劃片技術不斷革新,成為推動產業進步的重要環節。

一、晶圓劃片機的工作原理與結構

晶圓劃片機的主要功能是通過物理或化學方式,沿著晶圓上預先設計的切割道(Scribe Line)進行分離。其核心結構包括以下模塊:

1. 高精度主軸系統

主軸是切割動力的核心,通常配備金剛石刀片(Blade)或激光發生器。刀片切割通過高速旋轉(30,000-60,000 RPM)實現材料去除,而激光切割則利用高能光束汽化材料。主軸需具備納米級振動控制能力,以確保切割邊緣的平整度。

2. 視覺定位系統

采用高分辨率攝像頭和圖像處理算法,自動識別晶圓上的對準標記(Alignment Mark),定位精度可達±1微米以內,確保切割道與芯片電路完美對齊。

3. 運動控制平臺

多軸聯動工作臺(X/Y/Z/θ軸)負責晶圓的精密移動,重復定位精度通常小于0.5微米。空氣軸承或線性電機技術可減少摩擦,提升運動穩定性。

4. 冷卻與清潔系統

切割過程中產生的熱量和碎屑需及時處理。刀片切割采用去離子水冷卻,激光切割則依賴氣體吹掃,同時通過真空吸附清除殘渣,防止污染。

二、主流技術路線對比

根據切割原理,晶圓劃片技術分為兩大類別:

1. 刀片切割(Blade Dicing)

– 優勢:成本低、效率高,適合硅、砷化鎵等傳統材料的大規模生產。

– 局限:機械應力可能導致芯片邊緣微裂紋,對超薄晶圓(<50μm)或脆性材料(如玻璃)適應性較差。 2. 激光切割(Laser Dicing) - 優勢:非接觸式加工,無應力損傷,支持復雜形狀切割,尤其適用于碳化硅(SiC)、氮化鎵(GaN)等第三代半導體。 - 挑戰:設備成本高,熱影響區(HAZ)需通過超快激光(皮秒/飛秒級)技術優化。 混合工藝:部分高端設備結合激光開槽與刀片切割,兼顧效率與質量,常用于多層堆疊封裝(3D IC)。 三、應用場景與行業需求 1. 集成電路(IC):從邏輯芯片到存儲器,劃片精度需滿足5μm以下線寬要求。 2. 功率器件:SiC和GaN器件對切割面的粗糙度(Ra<0.1μm)要求嚴苛,防止漏電流。 3. MEMS傳感器:切割時需保護微機械結構,激光隱形切割(Stealth Dicing)技術成為首選。 4. 射頻前端模塊:異質集成(Heterogeneous Integration)推動多材料晶圓切割需求。 四、技術發展趨勢 1. 更高精度與效率:3D NAND層數增至500層以上,要求切割速度提升至500mm/s的同時保持亞微米級精度。 2. 智能化升級:AI算法用于實時監測切割深度與缺陷,自適應調整參數,良率控制達99.9%。 3. 綠色制造:干式切割(Dry Dicing)技術減少水資源消耗,符合半導體行業ESG標準。 4. 多功能集成:劃片機與檢測、分選模塊集成,形成全自動生產線,降低人力成本。 五、結語 晶圓劃片機作為半導體產業鏈的“隱形冠軍”,其技術進步直接推動芯片性能與封裝密度的提升。隨著5G、人工智能和電動汽車的爆發式增長,市場對高可靠性劃片設備的需求將持續擴大。未來,國產化替代與核心技術突破將成為行業焦點,推動中國半導體裝備邁向高端化。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。